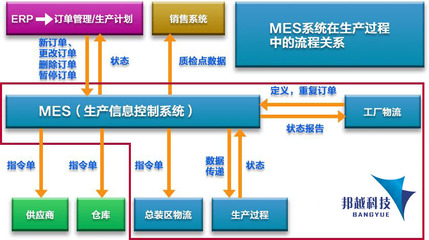

随着工业4.0和智能制造的快速发展,制造执行系统(MES)已成为企业数字化转型的核心工具之一。作为连接企业计划层(如ERP)与车间控制层(如PLC、SCADA)的关键桥梁,MES系统通过实时数据采集、过程监控与智能分析,显著提升了制造企业的生产效率、质量控制和资源优化能力。

从企业管理咨询的角度来看,MES系统在智能制造中的助力作用主要体现在以下几个方面:

- 生产过程的透明化与实时监控:MES系统能够实时采集设备状态、生产进度、物料消耗等数据,并通过可视化界面呈现给管理者。这种透明度使企业能够快速识别瓶颈、减少停机时间,并优化生产排程。例如,通过MES的实时看板,管理者可以立即发现某一工序的异常,并迅速做出调整,避免生产延误。

- 质量管理与追溯能力增强:MES系统支持全流程质量管控,从原材料入库到成品出库,每一步都可记录和追溯。当出现质量问题时,系统能够快速定位问题源头,减少召回成本和品牌风险。在智能制造环境下,MES还能与物联网(IoT)设备结合,实现自动质量检测与预警。

- 资源利用效率最大化:通过MES系统的实时数据分析,企业可以更精准地调度设备、人力和物料。例如,系统能够根据订单优先级和设备状态自动分配任务,减少等待时间和资源闲置。MES还能通过能耗监控和优化建议,帮助企业降低运营成本。

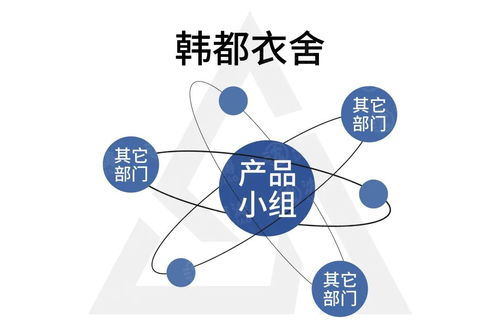

- 支持柔性制造与个性化定制:在智能制造趋势下,小批量、多品种的生产模式日益普遍。MES系统通过灵活的工单管理和工艺流程配置,使企业能够快速响应市场变化,实现按需生产。这对于汽车、电子、医疗设备等行业尤为重要。

- 数据驱动决策与持续改进:MES系统积累了大量的生产数据,这些数据可以通过分析工具转化为有价值的洞察。企业管理层可以利用这些数据评估KPI、识别改进机会,并制定更科学的战略。例如,通过分析设备OEE(整体设备效率),企业可以针对性地实施维护计划,提升整体生产率。

成功实施MES系统并非易事。企业管理咨询在此过程中扮演着关键角色,包括:帮助企业明确业务需求、选择合适的MES解决方案、规划实施路线图,以及推动组织变革和员工培训。咨询顾问还需确保MES系统与企业现有的ERP、PLM等系统无缝集成,避免信息孤岛。

MES系统是智能制造不可或缺的组成部分。它不仅是技术工具,更是企业优化流程、提升竞争力的战略资产。通过专业的企业管理咨询,制造企业可以更有效地部署和利用MES系统,实现数字化、智能化的转型升级。